Hoe kies ik het lekkagepreventieproces van het filtertas?

2024-09-27

Zoals we eerder hebben vermeld, zijn er 3 processen om te vermijdenfiltertaslekkage. Hot smelt -behandeling is de beste methode, met lage kosten en goed lekpreventie -effect. Wanneer het hot smelt -proces niet kan worden gebruikt, hoe moeten we dan de resterende twee processen kiezen? Als ik het rookgas van kolengestookte elektriciteitscentrales als voorbeeld neemt, evalueert het volgende het coatingproces en het PTFE-tape-proces uit de twee aspecten van hittebestendigheid en zuurcorrosieweerstand, waardoor een referentie wordt gegeven voor de selectie van lekpreventiemaatregelen voor filtertas.

1 PTFE -tape hittebestendigheid

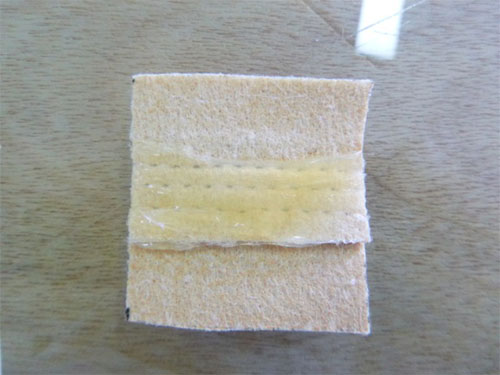

De rookgastemperatuur van kolengestookte energiecentrales is meestal boven 100 ° C, en in sommige speciale werkomstandigheden kan het 170 ° C bereiken, en de momentane bedrijfstemperatuur kan zelfs boven 200 ° C bereiken. Filtertassen die in thermische energiecentrales worden gebruikt, moeten in omgevingen op hoge temperatuur kunnen werken. Om de omgeving met hoge temperatuur van werkelijke werkomstandigheden te simuleren, werden de testmonsters met een specificatie van 5 x 5 cm in een oven van hoge temperatuur geplaatst en hun uiterlijkveranderingen werden waargenomen na warmtebehandeling bij 200 ° C gedurende 24 uur. Zoals getoond in figuur 2.1, is uit de vergelijking van de monsters die worden behandeld door het lijmcoating- en PTFE-bandproces voor en na behandeling met hoge temperatuur, te zien dat de uiterlijk kleur van het met lijm gecoate monster lichtjes licht geel werd, maar het afdichtmiddel was stevig gebonden aan het filtermateriaalsubstraat; Terwijl de PTFE -tape aanzienlijk kromp, en duidelijke donkere gele stoffen sijpelden uit de rand van de PTFE -tape. Daarom kan worden verklaard dat de fusie van de PTFE-tape en de naad niet is gebaseerd op de thermische fusie van PTFE en het substraat, maar op de hechting van de lijm, en dit type lijm is niet geschikt voor omgevingen met een hoge temperatuur.

Figuur 1 monster na behandeling met hoge temperatuur (het bovenste beeld toont gecoat met lijm en het onderste beeld toont PTFE -tape)

2 Zure corrosieweerstand

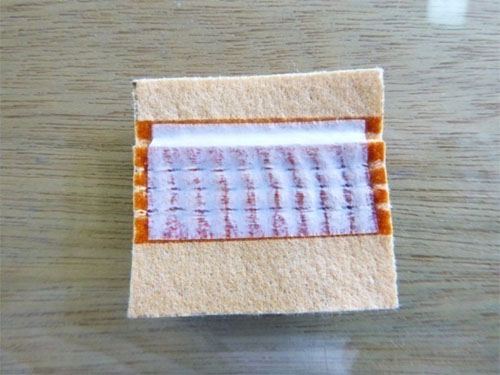

Zwavel wordt geproduceerd wanneer steenkool wordt verbrand en vervolgens zwavelzuur met sterke corrosieve eigenschappen wordt gevormd na oxidatie en contact met water, dat een bepaald effect zal hebben op de afdichtmiddel en PTFE -tape die wordt gebruikt om pinholes af te dichten. Om de zure corrosieve omgeving onder werkelijke werkomstandigheden te simuleren, werd een monster met een specificatie van 5 x 5 cm geplaatst in een 35% zwavelzuuroplossing en waargenomen voor significante veranderingen na 24 uur onderdompeling. Zoals getoond in figuur 2.3, heeft het monster dat wordt behandeld met lijm geen duidelijke kleurverandering in uiterlijk na contact met de zwavelzuuroplossing, en de colloïde is enigszins plakkerig, maar het afdichtmiddel kan stevig worden vastgehouden aan het substraat van het filtermateriaal; Het monster behandeld met PTFE -tape wordt losgemaakt na contact met de zwavelzuuroplossing en is bijna gescheiden van het substraat van het filtermateriaal. De reden kan zijn dat de lijm van PTFE -tape niet resistent is tegen zure corrosie, wat leidt tot het afpellen van PTFE -tape. Daarom is het geschikter om het lijmcoatingproces te gebruiken in technische toepassingen waar PTFE -banden vatbaar zijn voor afpellen in sterke zure corrosieve omgevingen, wat leidt tot het risico op pinhole afdichtingsfalen en stoflekkage.

Figuur 2 Monsters na behandeling met zwavelzuur (het bovenste beeld toont gecoat met lijm en het onderste beeld toont PTFE -tape)

Concluderend tonen experimentele vergelijkingen aan dat de warmte- en zuurweerstand van het lijmcoatingproces superieur is aan het PTFE -tape -proces.

3. Typische casusanalyse

Na een jaar gebruik had de filtertas van de klant met PTFE -tape veel problemen.

We hebben gemerkt dat defiltertasHad een aantal PTFE -tape -uitstulpingen en afwerpen aan de buitenkant. Dit was op de pinhole, zakkop, zaklichaam en de bodem van de zak. Afbeelding 3.1 toont de PTFE -tape uitpuilen in de zaklichaam. De tape built, valt eraf en laat veel stof binnen. Toen we er onder een microscoop naar keken, konden we zien dat het stof zich naar de rand van de pinhole had verspreid en in het lokale pinhole kwam.

Figuur 3.1 PTFE -tape uitpuilend in een deel van de filterzak (het bovenste beeld is het algemene effectbeeld, het onderste beeld is een gedeeltelijke microscoop vergroot afbeelding)

4 Conclusie

Filtertas als kerncomponent van zakfilter,filtertasStiksel bij het pinhole kan stoflekkage verschijnen, om het risico op stoflekkage veroorzaakt door overmatige emissies te verminderen, moet worden begrepen uit de bron van de productie van de lekkage van de filtertas om te voldoen aan de vereisten van het gebruik van het filterzak dat het voorkeursproces van de voorkeur voor het hotsmeltingsproces en PTFE -taraatproces kan gebruiken. Experimentele resultaten tonen aan dat het lijmcoatingproces een betere warmtebestendigheid en zuurcorrosieweerstand heeft dan het PTFE -tape -proces. Bovendien is er een risico dat PTFE -tape afpilt en stofpenetratie door de pinholes in praktische toepassingen van PTFE -tape. Daarom moet u, wanneer het niet mogelijk is om het hot smelt -proces te gebruiken, een betrouwbaar, sterk lijmcoatingproces kiezen, de keuze van het PTFE -bandproces moet voorzichtig zijn.